Proceso de diseño y fabricación de un incinerador de residuos.

- Foto 1: Análisis CFD.

- Foto 2: Análisis de tensión del marco.

- Foto 3: Ejemplo de diseño de sistema de tratamiento de gases de combustión.

- Foto 4: Sistema de dosificación dual.

- Foto 5: Sistema de dosificación dual.

- Foto 6: Ejemplo de diseño de un sistema de tratamiento de gases de combustión seco + húmedo.

- Foto 6: Ejemplo de diseño de un sistema de tratamiento de gases de combustión seco + húmedo.

- Foto 7 : Dispensador individual.

Diseño, ingeniería y fabricación de incineradores.

El proceso de producción de un incinerador de residuos consta de varios pasos:

- Preingeniería y ventas.

- Diseño e ingeniería de proceso detallado.

- Fabricación y compra de instrumentos.

- Montaje en sitio

- Probando y comisionando

- Período de garantía, funcionamiento, servicio posventa y comentarios para mejorar el diseño.

Cada paso es muy importante para un resultado final óptimo y exitoso.

1. Proceso de prediseño y venta.

Extraemos los principales parámetros: capacidad de residuos, tipo de residuos, composición química de los residuos, contenido de Cl, etc. y esto define el tipo de cámara de combustión y el tipo de tratamiento de los gases de combustión. De esto sabremos cuáles son los costes de inversión y los costes de funcionamiento del tratamiento de gases de combustión.

El segundo elemento del análisis es la recuperación de energía. Es importante considerar todos los posibles sistemas de recuperación de energía que sean adecuados para su ubicación e inversión.

Dependiendo de las decisiones tomadas puedes hacer:

- un diagrama de bloques del incinerador de residuos

- un plan de negocios del incinerador de residuos

- un calendario de entrega y suministro de todas las partes separadas del incinerador de residuos

- Un primer dibujo del incinerador de residuos.

Durante este periodo se realiza el primer dibujo del edificio de la incineradora y el plano del sitio. Si el inversor se ha familiarizado con estas pautas generales, todos los permisos deben estar alineados con ellas. Es esencialmente un proceso paralelo.

2. Diseño y ingeniería de proceso detallado.

Una vez determinado el tipo y capacidad de recuperación de energía, comienza la fase de diseño detallado. Diseñamos dimensiones precisas de equipos incineradores, hornos rotativos, sistemas de carga, calderas, etc. y elaboramos planos de ejecución de estructuras de acero.

Al mismo tiempo, creamos una lista de dispositivos, dibujos de paneles eléctricos y dibujos de ensamblaje. Luego preparamos el software PLC para controlar el incinerador. En esta etapa se analizan los conceptos básicos del software PLC y se implementará y probará el sistema SCADA durante la fase de puesta en marcha.

3. Fabricación y compra de instrumentos.

Los dibujos mecánicos se entregarán al taller para la fabricación de los componentes. Primero comenzamos con el horno rotatorio y la cámara de postcombustión, porque requieren instalación en el interior de un material refractario.

La secuencia de envío de los planos al taller depende también de las citas con las obras civiles en el campo de la construcción. Si en el campo de construcción solo hay acceso desde un extremo, por ejemplo, desde el lado de la chimenea, primero debemos entregar la chimenea, el Lavador de gases y el Colector de polvo.

También los armarios eléctricos se fabrican en el taller eléctrico y se prueban previamente antes de ser entregados en el lugar.

4. Montaje en sitio

Se entrega el equipo en el lugar, se descargan los camiones y luego se ensambla el incinerador. Estos equipos (y pagos) se realizan en armonía con la construcción y obra estructural del edificio. A continuación se muestran algunos ejemplos:

- El techo se cierra solo después de que se hayan instalado los elementos pesados, que se introducen en el edificio mediante una grúa.

- Se requiere un techo cerrado para el montaje de paneles eléctricos.

- Por razones de seguridad, se instala un techo sobre la parte del edificio donde se completó el montaje.

Debemos prestar atención al hecho de que en esta fase la gente empieza a ver la realidad y, a menudo, nacen nuevas ideas. Un cambio cuesta principalmente tiempo (y a veces también dinero), esta libertad es una cuestión que debemos tener en cuenta durante el montaje del sitio.

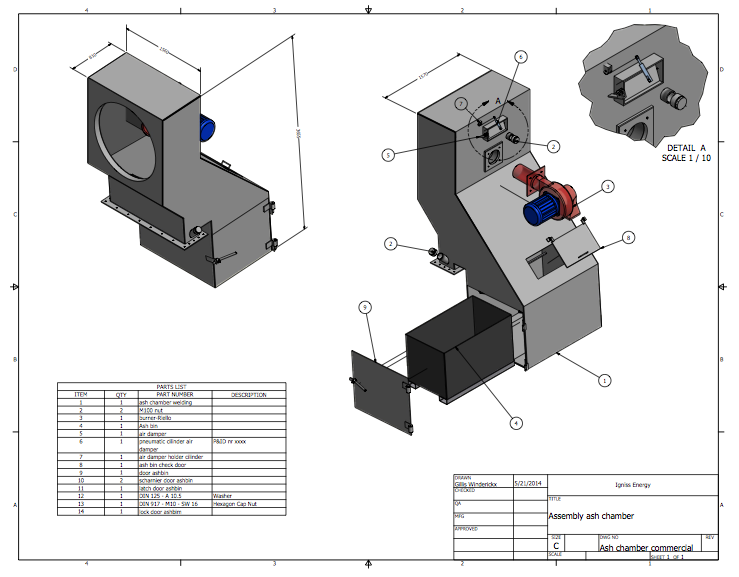

Fotografía: ejemplo de un plano de montaje de una cámara de cenizas de un incinerador de horno rotatorio

5. Probando y comisionando

Cuando la planta está completa, probamos si todas las señales llegan al PLC y si la visualización del sistema funciona correctamente. Esto se hace primero sin que se produzca fuego en la instalación. Este paso a menudo se denomina prueba en frío.

Si todos los sensores funcionan correctamente, podremos poner en marcha los quemadores y curar el refractario. El proceso de endurecimiento del revestimiento implica calentarlo lentamente para que el agua que contiene pueda evaporarse. El proceso de endurecimiento del revestimiento implica calentarlo lentamente para que el agua que contiene pueda evaporarse. Una vez que el agua está fuera del refractario, el calentamiento de la instalación se puede realizar más rápidamente. Si el refractario contiene agua y esta agua no puede evaporarse rápidamente, el refractario se dañará porque el agua se convertirá en vapor y el vapor deberá escapar. Si no hay forma de escapar, el vapor creará una salida dañando el refractario.

Cuando el refractario se calienta, podemos comenzar a alimentar los desechos al incinerador y probar diferentes configuraciones. Es importante probar diferentes configuraciones para descubrir la reacción correcta del proceso y del sistema de recuperación de energía. La configuración correcta depende del tipo de residuo y de los parámetros energéticos deseados. Los parámetros óptimos crearán un incinerador que funcione de manera confiable.

Durante esta fase, los trabajadores y el personal reciben capacitación y aprenden todos los diferentes aspectos de la planta incineradora probándola y ayudándola.

6. Período de garantía, funcionamiento, servicio posventa y reacción para mejorar el diseño.

Después de la puesta en marcha y de unos meses de funcionamiento, otras cuestiones quedarán claras. ¿El refractario se mantiene fuerte en todos los lugares, la caldera siempre es fácil de operar, o hay corrosión en ciertos lugares con un tipo específico de residuo, etc.?

La retroalimentación después de 8000 horas de funcionamiento o más es muy necesaria para obtener información sobre las mejoras del diseño.